Administración del mantenimiento

Mantenimiento

El mantenimiento ![]() tiene por objeto conservar los bienes ligados, directa o indirectamente, a la producción en condiciones óptimas de funcionamiento; es decir que no sólo deben funcionar, sino que deben hacerlo bien.

tiene por objeto conservar los bienes ligados, directa o indirectamente, a la producción en condiciones óptimas de funcionamiento; es decir que no sólo deben funcionar, sino que deben hacerlo bien.

Debido a que ningún sistema de mantenimiento puede asegurar el funcionamiento perfecto de los bienes ligados a los sistemas productivos, al menos, lo que se pretende es que la producción pueda desenvolverse en un régimen adecuado, de acuerdo con los planes y programas trazados.

La función mantenimiento ha ido creciendo en importancia y sus actividades resultan claves para el desarrollo industrial; y este crecimiento se debe, fundamentalmente, a motivos como los siguientes:

• Un creciente desarrollo de la tecnología.

• Mayor utilización de equipamiento automatizado.

• Necesidad de conseguir alto nivel de confiabilidad de los equipos.

• Aumento de la presión de la competencia en cuanto a los costos.

En esta situación, el mantenimiento comienza a cobrar gran importancia, a tal punto que requeriría gestionarlo igual que un sistema de producción; no obstante, a pesar de la importancia que va tomando día a día, actualmente un gran número de industrias, no realiza una gestión adecuada de la administración del mantenimiento.

Su carácter de actividad intermitente, hace que en las grandes industrias continuas y seriadas, en las que la función mantenimiento presenta una mayor dimensión, no siempre sea bien entendida su modalidad organizacional, pero además, existe una marcada tendencia a que la mayor atención de las empresas, la bibliografía y las carreras universitarias se centre sobremanera en la actividad productiva propiamente dicha y deje en segundo plano al mantenimiento.

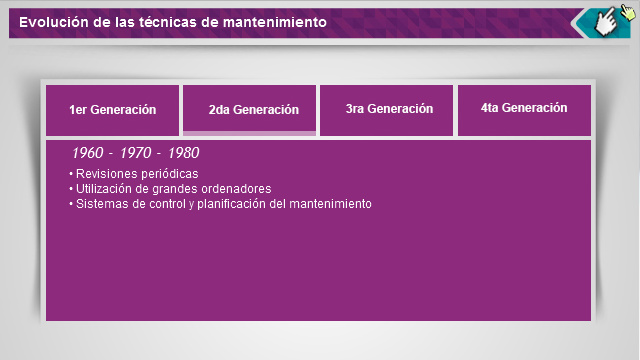

En la siguiente figura vemos como evolucionó el mantenimiento a través del tiempo.

Tipos de mantenimiento

Se distinguen cuatro tipos de mantenimiento:

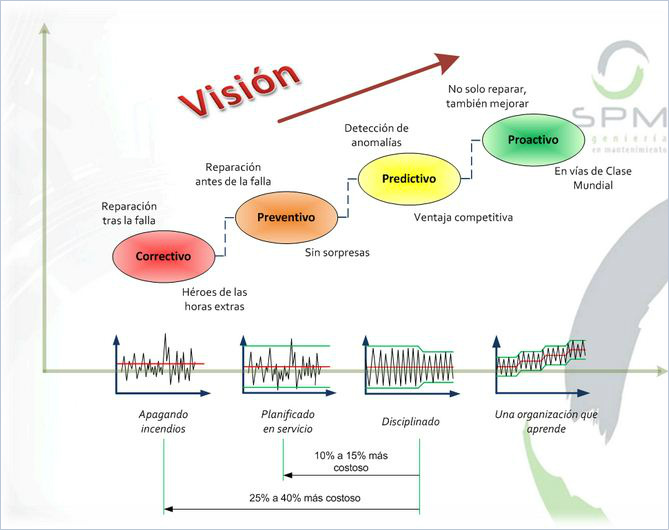

Mantenimiento correctivo: es aquel que espera la falla para actuar. A su vez pueden ser de dos tipos.

Mantenimiento correctivo programable: es aquel cuya realización se decide a partir de la dirección de un problema, pero no requiere ser llevado a cabo en el momento sino que es posible diferirlo para una fecha más oportuna, teniendo en cuenta los requerimientos de la producción y/o la programación de las tareas de mantenimiento.

Mantenimiento correctivo de emergencia: es el que debe efectuarse de inmediato por tratarse de una avería que, en razón de su naturaleza o las consecuencias que puede acarrear, no admite esperas.

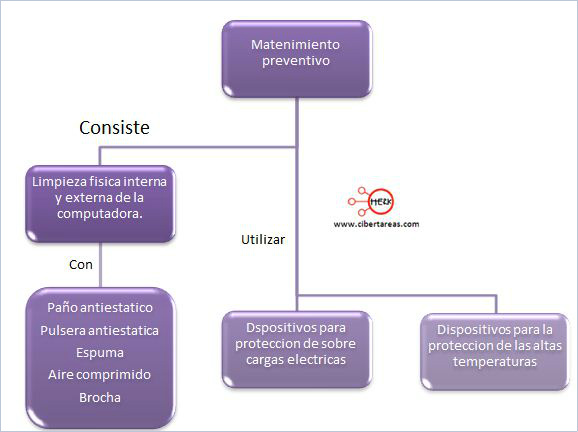

Mantenimiento preventivo: es el que se realiza anticipadamente para asegurarse el adecuado funcionamiento de los bienes productivos y minimizar así la probabilidad de fallas o deterioros. En el siguiente gráfico tenemos un ejemplo de mantenimiento preventivo de una PC.

Mantenimiento predictivo: es el que se basa en el monitoreo de condición, consiste en la medición de ciertas variables técnicas (como vibraciones, temperaturas, presiones, etc.), a fin de observar su evolución y prever, en función de ello, el momento en que será menester efectuar una reparación.

Mantenimiento proactivo: Se ha desarrollado como complemento a la evolución del mantenimiento predictivo. Este concepto engloba los tipos de mantenimiento detallados anteriormente elevándolos a otra dimensión; el análisis de causas. El mantenimiento predictivo puede determinar si algún elemento de la máquina puede fallar, pero no estudia la causa raíz del fallo. El mantenimiento predictivo no responde a la causa por la cual un rodamiento falla repetidamente aunque si nos indique cuando puede fallar. Para cubrir esta incertidumbre, el mantenimiento proactivo o también conocido como fiabilidad de máquina analiza la causa raíz de la repetibilidad de la avería, resolviendo aspectos técnicos de las mismas. Dentro de este tipo se encuentra el Mantenimiento Total Productivo (MTP) o TPM según las siglas en Inglés.

Te recomiendo ver siguiente articulo del mantenimiento proactivo ![]() .

.

El avance hacia una mayor prevención en la gestión de mantenimiento se produjo originalmente a través de un desplazamiento desde el correctivo hacia el preventivo. Suele decirse que en el mantenimiento preventivo, el control lo ejerce el hombre, mientras que en el de emergencia lo ejerce la máquina. De todos modos, ello no implica que deba hacerse mantenimiento preventivo a ultranza, pues a partir de cierto punto se torna antieconómico.

Hace pocos años se produjo un nuevo cambio en la mezcla de tipos de mantenimiento, consistente en un vuelco hacia el mantenimiento predictivo. Este tipo de mantenimiento se aplica, principalmente, a equipos críticos cuyo funcionamiento es muy exigido y cuyas reparaciones revisten importancia por el alto costo de las mismas; se orienta hacia la ejecución de los trabajos en el momento más oportuno, sin demorarlos y correr el riesgo que se provoquen paradas imprevistas como ocurre con el correctivo, ni tampoco anticiparlos innecesariamente al punto de hacer tareas o reponer piezas cuando aún no es imprescindible, como suele suceder con el preventivo a fecha fija.

No obstante, la aplicación del predictivo no implica eliminar el preventivo y el correctivo, sino sustituirlos en los casos en que sea posible y conveniente hacerlo.

El predictivo, en consecuencia persigue los siguientes objetivos:

Incremento de la disponibilidad del equipamiento productivo por la eliminación de paradas imprevistas.

Reducción de costos de repuestos, al evitar su recambio anticipado y/o daños secundarios producidos por fallas o roturas.

Reducción de costos de mano de obra, al no ejecutar trabajos a fecha fija, cuando ellos aún no son necesarios.

Por su carácter de actividad intermitente y por el gran volumen de datos que involucra, el mantenimiento requiere de una buena administración como condición indispensable para su manejo eficiente, tal vez en mayor medida que otras funciones que no están afectadas por semejante atomización de la información.

La posibilidad de un ágil acceso a sus archivos y la fluidez con que sean llevados a cabo sus planeamientos, administración y control, se erigen entonces en armas vitales para su gestión y desembocan naturalmente en la necesidad de usar software computadorizado para darle soporte.

Objetivos del mantenimiento

Un buen mantenimiento, en primer lugar, es aquel que asegura un razonable nivel de confiabilidad del sistema de producción.

La confiabilidad es la probabilidad que el sistema se desempeñe satisfactoriamente durante un período determinado, en tanto sea operado bajo ciertas condiciones especificadas. El período es medido como el tiempo medio entre ciclos de mantenimiento (en el caso del mantenimiento preventivo) o el tiempo medio entre fallas (en el mantenimiento correctivo).

La condiciones especificadas de operación establecen los límites de velocidad, revoluciones, temperatura, humedad, vibraciones, etc., dentro de los cuales debe ser operado un equipo o conservado un bien.

Su observancia suele ser fuente de conflictos entre los responsables de producción y mantenimiento, pues los primeros se ven obligados a cumplir exigentes programas que los lleva a tratar de seguir utilizando los equipos aún más allá de los límites de las condiciones especificadas (y a veces hasta de lo prudente), mientras los segundos tratan que esto no ocurra para evitar las consecuencias que acarrea.

Una mayor confiabilidad tiende a reducir tanto la frecuencia como la gravedad de las fallas. Pero la responsabilidad por la confiabilidad no sólo recae en el área de mantenimiento, sino principalmente en quienes tienen a su cargo el diseño del sistema de producción.

La introducción de equipos más confiables (es decir menos proclives a fallar), así como la redundancia de los subsistemas críticos (bifurcándolos de manera que si uno falla se cuente con el otro), constituyen las vías habituales para acrecentar la confiabilidad en las instancias de diseño o rediseño.

También la mantenibilidad (atributo referido a la viabilidad y facilidad de mantenimiento de un producto o sistema, expresado en términos de frecuencia y/o duración y/o costo del mantenimiento) depende del diseño.

Sin embargo los distintos aspectos que la caracterizan, frecuencia, duración y costo del mantenimiento, requieren que la actividad de mantenimiento sea desempeñada de acuerdo con determinados procedimientos y recursos.

En razón de su relevancia, el problema de los costos de mantenimiento resulta una cuestión esencial. Al respecto, tanto la productividad y eficiencia de la mano de obra como la calidad del trabajo de mantenimiento juegan un rol clave. La minimización de los costos contables puede constituirse en un objetivo contrapuesto a la confiabilidad y el equilibrio apropiado aparece permanentemente en la decisión de mantenimiento.

En síntesis, puede decirse que es objetivo del mantenimiento conservar el sistema de producción en condiciones de funcionamiento tales que aseguren un razonable nivel de confiabilidad, que reduzca la frecuencia y gravedad de las fallas, y tender al mismo tiempo, a la minimización de los costos involucrados, tanto de producción como de mantenimiento. Asimismo si se cuantifican como costos las pérdidas ocasionadas por no lograr a pleno tales objetivos (lucros cesantes) y se los agrega a los costos contables, se tendrá una medida del desempeño de la función desde el punto de vista económico mucho más representativa que las que suelen usarse habitualmente, las cuales computan sólo alguno de los componentes de la ecuación económica del mantenimiento.

Disponibilidad de los equipos

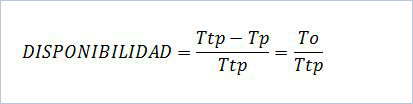

El aumento en la aplicación de mantenimiento preventivo, fue derivando en una mejor disponibilidad del equipamiento productivo, reduciéndose al mismo tiempo la cantidad de problemas derivados de paradas imprevistas.

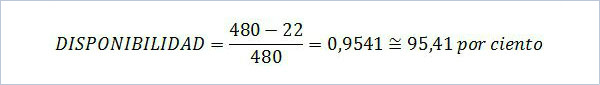

La disponibilidad, teniendo en cuenta el punto de vista del mantenimiento, igual a:

To: Tiempo de operación.

Ttp: Tiempo Total Programado.

Tp: Tiempo de Paradas

De esta forma, la disponibilidad habrá de depender de:

La frecuencia de las averías.

El tiempo necesario para restaurar el servicio.

No se deben tomar en cuenta los tiempos de inactividad debidos a preparación de máquina, huelgas, interrupción de la producción por falta de demanda, etc.

Por ejemplo el tiempo programado de una máquina es de 480 minutos y estuvo parada durante 22 minutos, su disponibilidad es de:

Análisis general de la economía del mantenimiento

Aunque los costos de mantenimiento representan sólo una parte minoritaria de los costos totales de producción, no es menos cierto que los directamente productivos han sido el centro de atención de los programas de reducción de costos, por lo que el margen de maniobra para obtener nuevas economías en ellos está más acotado.

Los costos de mantenimiento, en cambio, no han sido objeto de una pensión sistemática, por lo que la experiencia indica que, a pesar de su menor participación en el costo total, suelen presentar excelentes oportunidades para lograr importantes reducciones en toda acción que se emprenda seriamente en tal sentido.

Cuando en el pasado se ha tratado de actuar sobre la economía del mantenimiento, lo ha hecho frente a circunstancias de crisis general de las empresas y, través de medidas compulsivas orientadas a imponer recortes porcentuales del gasto. Los logros alcanzados por esta vía, como no podía ser de otra manera, han sido tan ocasionales como efímeros.

Además, la tradición ha llevado a prestar atención casi exclusivamente a una parte de la ecuación económica del mantenimiento: los costos registrados en la contabilidad. Se ha omitido así con frecuencia en el análisis, la consideración de costos de oportunidad (logros cesantes) que no surgen de los registros convencionales pero suelen tener tanta o mayor relevancia que aquellos.

Costos exteriorizados contables: materiales, mano de obra, servicios de terceros.

Costos ocultos de oportunidad: lucro cesante por paradas, lucro cesante por deterioro del ritmo de producción, lucro cesante por deterioro de la calidad del producto, acortamiento de la vida útil del equipamiento, inmovilización en inventarios de materiales, accidentes por fallas de los equipos o sus dispositivos de seguridad.

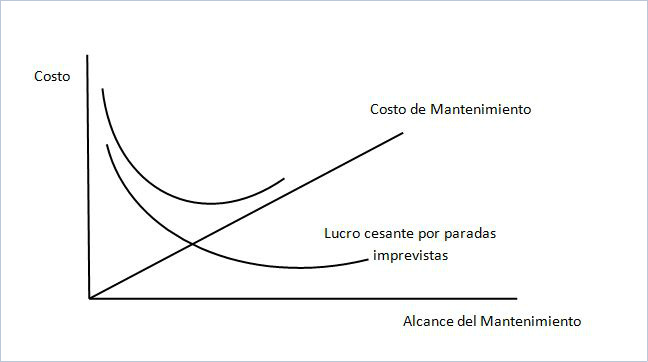

La interacción entre ambos tipos de costos desemboca en el tema del alcance del mantenimiento o, lo que es igual, de la pregunta que habitualmente se plantea al respecto: ¿cuánto se debe destinar al presupuesto de mantenimiento?

La confrontación de los costos contables con los lucros cesantes, especialmente debido a paradas, a través de un análisis análogo al de la fórmula del lote óptimo, dirime conceptualmente el problema como se indica en la siguiente figura.

A medida que crece el mantenimiento (y sus costos) logramos mayor disponibilidad de los equipos productivos y con ello logramos disminuir el lucro cesante provocado por paradas imprevistas. Pero un exceso de mantenimiento (preventivo y/o predictivo) tampoco es beneficioso, los costos son altos y ello no justifica su realización.

Encontrar el equilibrio entre la aplicación de mantenimiento y las pérdidas por lucro cesante es tarea de la administración del mantenimiento.

Administración del mantenimieno

Uno de los factores que condiciona directamente la rentabilidad de una empresa es la gestión del capital invertido, por lo que el objetivo será lograr un máximo aprovechamiento del mismo, al mínimo coste.

Además, en el mercado actual, es el cliente quien determina el precio de venta de nuestros productos, así que para obtener beneficios no queda otra solución que optimizar los costes como respuesta a una moderna lógica del mercado a la cual nos tenemos que someter, preparando una estrategia de competitividad adecuada.

Por otra parte, la exigencia del cliente no está limitada al campo económico (precio de venta), sino también al de la calidad a través de:

Prestaciones ofrecidas

Fiabilidad a niveles máximos

Respeto de plazos y precios

Así pues, inexorablemente, se deben lograr ambos objetivos, precio y calidad, si se quiere aumentar la penetración en el mercado, lo que dará lugar a la necesidad de aumentar nuestras capacidades o volúmenes de producción para atender las demandas de dicho mercado, pero sin invertir o con inversiones mínimas, a través:

De la mejora continua de la disponibilidad de los sistemas de producción.

Del rendimiento de los procesos o líneas de producción.

Es en este entorno competitivo donde la gestión eficaz de la productividad del capital invertido cobra su importancia estratégica. El aprovechamiento eficaz de estos recursos requiere que sean explotados y mantenidos eficazmente, de manera global, a fin que desempeñen su función productiva con el mayor rendimiento operativo y durante el más largo período de vida útil posible.

Esta situación exige una excelencia en el mantenimiento y en la explotación/conducción de las líneas y sistemas productivos, de tal forma que las máquinas/ instalaciones y los procesos estén disponibles siempre que se necesiten, que cada día produzcan mayor cantidad de productos con una mejora constante de la calidad y de los costes involucrados en su fabricación.

Para ello, es imprescindible crear nuevas organizaciones centradas sobre los procesos de manera que se trabaje con espíritu participativo y de cooperación.

Administración del mantenimiento

Pérdidas de producción en las máquinas

Y ¿a qué llamamos "pérdida"? Pérdida es todo aquello que puede ser mejorado, por ejemplo si tenemos una eficacia de un 87%, existe todavía un 13% de pérdida que puede ser mejorado, en otras palabras, una pérdida es una oportunidad de optimizar un proceso.

Algunas posibles causas de pérdidas en los equipos se producen debido a que las máquinas y/ o equipos se deterioran por falta de un buen programa de mantenimiento o simplemente porque los encargados de observar y corregir estas fallas aceptan estas pérdidas, cuando debería ocurrir todo lo contrario, es decir, los equipos deberían funcionar bien desde la primera vez y siempre.

Los costos de manufactura por lo general pueden distribuirse de la siguiente manera:

10% Mano de obra

30% Administración

60% Producción

Al ver esta distribución de costos resulta obvio el hecho de que al reducir las pérdidas, en el área de producción, se reducirán más de la mitad de las mismas.

Tipos de pérdidas

Pérdidas crónicas

Presentan una serie de características comunes que hacen que resulte complicada su eliminación. Algunas particularidades son:

No se comprende el problema o se ve de forma errónea.

Se minimiza la importancia del problema.

Las presiones de producción o entrega no permiten implantar una medida correctiva.

Las contramedidas implantadas no han resultado efectivas y no se toman nuevas medidas.

Estas particularidades se hacen tan "normales" que las personas se acostumbran a estas pérdidas, las reconocen, saben que están, pero no toman la decisión de eliminarlas.

Para eliminar las pérdidas crónicas es necesario investigar todas las condiciones operativas, pero existe una serie de medidas que ayudan a reducirlas:

1. Aumentar la frecuencia con la que se restablecen las condiciones del equipo: Todo equipo se deteriora con el tiempo, si se ignoran los pequeños fallos, éstos terminan por causar grandes deterioros que son los causantes de las pérdidas. Al restaurar las condiciones iniciales, el equipo recupera su estado original o condiciones ideales.

2. Determinar las condiciones óptimas de operación: Son las necesarias para que el equipo funcione de forma que se mantengan unas capacidades operativas óptimas. Las condiciones necesarias básicas son las mínimas que garantizan el funcionamiento del equipo. Son las condiciones básicas necesarias para que pueda llevarse a cabo la operación. Las condiciones óptimas sobrepasan los niveles estándar de operación. Trabajar en estas condiciones ayuda a descubrir los defectos ocultos.

3. Eliminar todos los pequeños defectos del equipo: Tradicionalmente son considerados poco dañinos porque su efecto individual en las averías y defectos de calidad es mínimo. Incluye cualquier factor que pueda tener efecto en el resultado, sin importar su probabilidad. Por ejemplo, polvo, suciedad, vibración, abrasión, etc. Es necesario eliminar todos.

Pérdidas esporádicas

Son aquellas que aparecen cada tanto, son fácilmente identificadas y su eliminación requiere especial atención.

La eficacia del equipo está limitada por pérdidas esporádicas que pueden ser reducidas por medio de las siguientes acciones:

1. Actuar contra las averías. Las averías son las responsables de la mayor parte de las pérdidas. En ciertos casos se asumen como normales y no se actúa para eliminar las causas.

2. Reducir los tiempos de preparación y ajuste. Al cambiar el producto en producción es necesario reajustar la máquina. Esto trae como consecuencia unas pérdidas de tiempo y pérdidas de producción.

3. Reducir los tiempos muertos y paradas menores. Son difíciles de cuantificar y fáciles de resolver. Estas pérdidas de tiempo tienen un gran impacto en la eficacia y normalmente se deben a paradas por averías, obstrucciones y tiempos muertos.

4. Reducir las pérdidas por velocidad. Será necesario aumentar la velocidad de los equipos para que trabajen a la velocidad para la que fueron diseñados.

5. Reducir los defectos crónicos de calidad. Pérdidas causadas por producir productos defectuosos.

Cuando la administración no presta suficiente atención al mantenimiento y esta falta de atención es tan evidente, se produce en los trabajadores un descenso en la moral y se incrementan aún más las averías crónicas.

Ver más en esta página

- Multimedias destacadas

Mantenimiento según WIKIPEDIA

Mantenimiento según WIKIPEDIA Evolución del Mantenimiento

Evolución del Mantenimiento Tipos de Mantenimiento

Tipos de Mantenimiento Mantenimiento Correctivo

Mantenimiento Correctivo Mantenimiento Prveventivo

Mantenimiento Prveventivo Mantenimiento Predictivo

Mantenimiento Predictivo Mantenimiento Proactivo

Mantenimiento Proactivo Disponibilidad de los equipos

Disponibilidad de los equipos Ejemplo de disponibilidad

Ejemplo de disponibilidad Gráfico de costos de mantenimiento

Gráfico de costos de mantenimiento Aministración del mantenimiento

Aministración del mantenimiento